PRINCIPALES DAÑOS EN LA UNIDAD FCC DE LA REFINERÍA ESMERALDAS

UNIDAD FCC

¿Qué es la Unidad FCC?

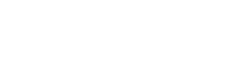

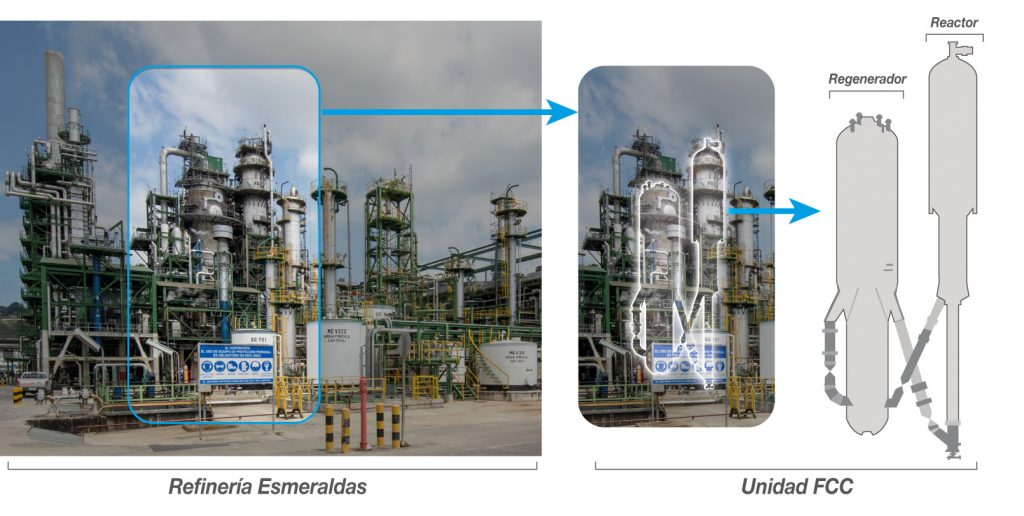

La Unidad de Fraccionamiento Catalítico Fluidizado o Unidad FCC, es el área más importante de la Refinería Esmeraldas, la cual está compuesta principalmente por dos equipos de grandes dimensiones, el regenerador y el reactor, ambos interconectados por la llamada “sección Y”, debido a la forma parecida a la letra Y. Tiene una altura entre los 27 y 35 metros. En esta unidad se generan los principales productos derivados del petróleo, tales como gasolinas, diésel, GLP, y otros productos.

¿Cómo funciona la Unidad FCC?

El catalizador (sustancia que acelera el proceso químico) es ingresado manualmente al regenerador y pasa al reactor, mientras el gasóleo (crudo procesado previamente) ingresa al reactor desde un tanque de su almacenamiento, a través de la boquilla distribuidora.

El gasóleo y el catalizador entran en contacto en el reactor y se produce la reacción química de craqueo, esta consiste en separar las moléculas del gasóleo para producir distintos derivados del petróleo según su densidad, quedándose en la parte inferior el producto más denso y en la parte de superior el menos denso, en el siguiente orden: aceites cíclicos, NAFTA y Gas Licuado de Petróleo (GLP).

ANÁLISIS DE LA UNIDAD FCC

¿Cuál fue el proceso de análisis para el mantenimiento de la Unidad FCC?

Para todo el proceso de identificación de los problemas en la Unidad FCC, se contó la asesoría técnica de la empresa Honeywell – Universal Oil Products (Honeywell UOP), y un equipo de más de 300 personas de EP Petroecuador y del Cuerpo de Ingenieros del Ejército. El proceso se efectuó en varias fases a fin de contar con un eficiente análisis de los equipos y se puedan hallar los puntos críticos para realizar un adecuado mantenimiento que permita recuperar la integridad mecánica de la unidad FCC.

- Proceso de apagado: Consistió en disminuir la carga de gasóleo y de catalizador, 140 toneladas aproximadamente, de la unidad FCC, para luego proceder al drenado y vaporización de los equipos a fin de evacuar sus remantes. Cumplida estas fases, se inició su enfriamiento y seguidamente se efectuaron pruebas de explosividad a fin comprobar si existe la presencia de gases nocivos a la salud humana. En lo posterior, se colocaron planchas de metal (juntas ciegas) con el fin de dividir en secciones la planta industrial, lo cual facilita la organización de los trabajos de mantenimiento.

- Apertura de MAN WAY: Cuando los equipos se encontraban fríos y constatada la inexistencia de gases nocivos, se procedió a abrir 14 escotillas llamadas MAN WAY, o puertas de acceso hacia el interior del regenerador y del reactor.

- Instalación de andamios: Una vez limpios los interiores de la Unidad FCC, se construyen andamios para facilitar el acceso de los técnicos a todos los puntos de análisis, en su interior.

- Ingreso a la Unidad FCC: Personal de EP Petroecuador, del Cuerpo de Ingenieros del Ejército y HoneyWell – UOP ingresaron a través de las 14 escotillas (“MAN WAY”) para la inspección del estado real del refractario, el distribuidor, los sistemas de fraccionamiento y de otros elementos indispensables para ejecutar los procesos de refinación en la unidad FCC.

HALLAZGOS

UOP emitió más de 50 recomendaciones para el mantenimiento del regenerador y del reactor.

Las áreas críticas son:

- Refractario: UOP confirmó la presencia de 12 puntos calientes al interior del regenerador y del reactor, a causa de fisuras en el refractario, material que absorbe temperaturas de entre 690 y 720 ºC utilizadas para separar el catalizador del carbón, regenerarlo y luego ser utilizado nuevamente en el proceso de craqueo del gasóleo, en el reactor.

- Distribuidor de la sección Y: Se recomendó la reparación del metal afectado por el mal funcionamiento de la válvula deslizante, de la cual ha recibido presiones de aire a altas temperaturas, provocando su desgaste.

- Grilla del regenerador: Se evidenció la rotura de dos brazos de la grilla, ubicada al interior del regenerador, desde donde se distribuye el aire para el proceso de regeneración del catalizador. UOP recomendó su reparación integral.

- Válvulas flappers: Encargadas de controlar el flujo del catalizador al interior del regenerador, necesario para el proceso de refinación y obtención de GLP y NAFTAS. La inspección evidenció el desgaste de 8 de estas válvulas que requieren su reparación inmediata. UOP recomendó su reemplazó en el próximo mantenimiento programado.

- Boquillas de encendido: Toch Oil en su palabra técnica, ingresa gas al interior del regenerador y al combinarse con aire caliente a 240 ºC se produce una explosión controlada, incrementando la temperatura entre 690 y 720 ºC, condición necesaria para iniciar el proceso de separación del carbón del catalizador. Para UOP, el estado actual de las 2 boquillas de encendido impide arrancar la unidad FCC, por lo cual ha recomendado su reparación integral.

- Válvula de doble disco: Otra de las recomendaciones importantes de UOP es el cambio del refractario de la válvula de doble disco, ubicada en la parte superior del regenerador. La válvula controla la presión entre el regenerador y el reactor, manteniéndola en los rangos técnicamente aceptables para la operación de ambos equipos. La válvula de doble disco permite además el paso de los gases de combustión hacia una caldera donde, luego de ser sometidos a altas temperaturas, se transforman en vapor, y este es utilizado en los procesos industriales de toda la Refinería.